Faserzement ist langlebig und vielseitig. Doch es gibt einen grossen Kritikpunkt: den Zement. Die intensive Suche nach einer zeitgemässen und damit klimakompatiblen Alternative läuft.

Im Kanton Glarus in Niederurnen wird ein nahezu perfektes Bauprodukt hergestellt: Es ist langlebig, witterungsbeständig, einfach zu verarbeiten, vielfältig in Formaten und Farben, sowohl für Fassaden wie Dächer geeignet und zu guter Letzt auch noch vergleichsweise wirtschaftlich. Was nach einem Wundermaterial eines innovativen Start-ups klingt, ist tatsächlich altbekannt. 1894 erfand Ludwig Hatschek im österreichischen Vöcklabruck ein Baumaterial und taufte es Eternit.

Hatschek produzierte es selbst und begann weltweit Lizenzen für Material und Marke zu vergeben, unter anderem 1903 an die damalige Schweizerische Eternit-Werke AG. Zu Beginn lediglich ein Markenname, wurde Eternit über die Jahrzehnte zum Synonym, zum Gattungsbegriff für Faserzementplatten schlechthin – und zu einem begehrten Bauprodukt, trotz des «Asbestknicks» in den 1970er-Jahren. Damals brauchte es grosse Anstrengungen in Forschung und Entwicklung, um die krebserregende Asbestfaser durch Zellulose- und Polymer-Armierungsfasern ersetzen zu können, was den Eternit-Fachleuten in der Schweiz letztlich auch gelang.

Heute sehen sie sich erneut mit einem substanziellen Problem konfrontiert: Diesmal steht der klimaproblematische Zement im Fokus, der den Kern der Platten bildet. Es geht also ums Ganze. Faserzementplatten bestehen, wie es der Name bereits sagt, primär aus Zement, das war schon immer so. Die Produktion der Platten ähnelt der Papierherstellung (siehe untenstehenden Kasten ‹Aus flüssig wird fest›). Faserzementplatten, wie sie in Niederurnen produziert werden, bestehen zu rund 51 Prozent aus Zement, weiter aus Luft und viel Wasser, aus einigen Prozenten Zellulose- und Polymerfasern sowie allenfalls Farbe. Je nach visueller Anforderung folgt eine organische, manuell oder per Sprühroboter applizierte Deckbeschichtung. Der Faseranteil verstärkt die spröde Zementmatrix, verbessert also die Zug-, Biege- und Bruchfestigkeit der dünnen Platten.

Lange war die Asbestfaser die ideale Partnerin in der Matrix, weil sie leicht, preiswert und zudem unbrennbar ist. Gelangt die Faser in die Atemwege, kann sie allerdings Asbestose auslösen, eine unheilbare und tödliche Lungenkrankheit. Anfang der 1990er-Jahre war die Produktpalette der damaligen Eternit AG asbestfrei und das Problem zumindest bei den Neuprodukten gelöst. Heute geht es nicht mehr nur um Gesundheitsschutz, sondern um Klimaschutz.

Herausforderung Scope 3

Die Herstellung von Zementklinker ist zum einen energieintensiv, zum anderen setzt dieser durch die notwendige Reduktion von Calciumcarbonat zu Calciumoxid grosse Mengen Kohlenstoffdioxid frei. Klimatechnisch betrachtet, gehört die Produktion von Faserzementplatten – ungeachtet ihrer Langlebigkeit – also zu den Sorgenkindern in der Bauwirtschaft. Während Swisspearl an seinen Standorten Prozesse optimiert, in Photovoltaik investiert, den Energiebedarf, wo möglich, reduziert und die Rohstoffe per Bahn anliefern lässt, sind die vom Zement verursachten Scope-3-Emissionen die eigentliche Herausforderung. Umso mehr, da es für Faserzementplatten hochwertigen Zement benötigt, der besonders emissionsintensiv ist.

«Es ist absehbar, dass Zementhersteller ihr Produktportfolio so schnell wie möglich CO2-freundlicher gestalten werden und manche Zementtypen nicht mehr verfügbar sein werden», so Carsten Zanders, Leiter der Forschung und Entwicklung bei Swisspearl Schweiz. Daher werden gemäss Zanders bis 2024 die neun Swisspearl-Werke auf CO2-ärmere Zementarten umstellen. Was sich einfach anhört, ist eine komplexe Aufgabe, da die Eigenschaften der Faserzementprodukte durch den Wechsel des Bindemittels auf keinen Fall leiden dürfen. Der Zement ist nicht die einzige Baustelle. «Wir arbeiten parallel an verschiedenen Nachhaltigkeits-Themen, jedes für sich ist fordernd, aber auch spannend», so Zanders. Swisspearl hat 2030 zum sogenannten Fokusjahr erklärt. Bis dahin will die Firma in Sachen Klimaeffizienz, Recycling, Kreislauf- und Prozessoptimierung entscheidende Schritte weitergekommen sein. Derzeit werden die Ziele auf Konzernebene neu definiert. Treiber sind dabei die nordischen Cembrit-Gesellschaften, die Swisspearl 2022 übernommen hat.

«Unser Ziel ist es, grosse Mengen des Bindemittels Zement zu substituieren, idealerweise sogar komplett.» Carsten Zanders, Leiter Forschung und Entwicklung

Internationale Forschung und Entwicklung

An den Standorten in der Schweiz, in Österreich, Slowenien, Tschechien und Dänemark beschäftigt Swisspearl im Bereich Forschung und Entwicklung insgesamt 53 Personen. Dieser war bislang nach Standorten strukturiert, künftig soll kompetenzorientiert in ländergemischten Teams gearbeitet werden. Das Kompetenzzentrum Matrix-Technology unter der Leitung von Carsten Zanders wird sich dann primär der Zementfrage widmen, Surface-Technology wird sich auf neue Oberflächen-Features konzentrieren, New Product Development wird neue Produktkonzepte angehen. Diese drei Abteilungen zählen insgesamt 21 Beschäftigte, in den Servicelabors arbeiten 32 Personen. Letztere unterstützen sowohl die Kollegen und Kolleginnen in der Forschung als auch in der Produktion, sie prüfen und testen, zertifizieren und stehen dem Produktmanagement zur Seite. Diese Struktur soll das Innovationspotenzial besser ausschöpfen, Parallelentwicklungen vermeiden und die Übertragung von Konzepten innerhalb der Gruppe erleichtern.

So verfolgt man in Dänemark gerade ein Verfahren für die Rückführung von Baustellen-Abfällen. Wie sich das Verbundmaterial stofflich wiederverwenden lässt, zeichnet sich erst in Ansätzen ab. «Wir können Abfälle aus der Produktion aufarbeiten, zum jetzigen Stand allerdings nicht zu 100 Prozent wieder in den Kreislauf geben», sagt Carsten Zanders. «Eine Lösung wäre, unsere Abfälle aus der Herstellung oder jene unserer Kundschaft zu reaktivieren. Die Versuche in kleinem Massstab sehen nicht schlecht aus», mehr will Zanders mit Blick auf laufende Patentverfahren derzeit nicht preisgeben. «Unser Ziel ist es, grosse Mengen des Bindemittels Zement zu substituieren, idealerweise sogar komplett.» Zanders’ Team arbeitet eng mit den Rohstoff-Lieferfirmen zusammen, aber auch projektweise mit externen Forschenden. Zum Beispiel lotete eine Kooperation mit dem Karlsruher Institut für Technologie (KIT) in der Theorie den Einsatz von zementfreien Bindemitteln aus.

Und die Fasern? Während sich die Zellulosefaser in der Platte mit der Zeit abbaut, bleibt der Anteil der synthetischen Armierungsfaser von zwei Prozent erhalten. Böten hier biobasierte Fasern einen Ersatz? «Das ist generell eine Herausforderung, weil unsere zementäre, alkalische Matrix mit einem pH-Wert von über 9 keine beständige Umgebung für solche Fasern bildet», erläutert Zanders. «Aber wenn wir die Fasern modifizieren und die Zementmatrix verändern, könnte die Bewertung eine andere sein. Seit man vor 40 Jahren auf die asbestfreie Technologie umstellte, hat sich die technische und chemische Situation weiterentwickelt und bietet neue interessante Möglichkeiten.»

Auf dem Gebiet der Oberflächenbearbeitung ist man schon weiter. Für die Polymer-Bindemittel der farbigen Beschichtungen stehen Alternativen bereit, in deren Herstellungsprozess Biomasse einfliesst, was den petrochemischen Masseanteil reduziert. Gäbe es einen Countdown bis zum Fokusjahr, dann befände man sich aktuell in der Phase «irgendwo zwischen 9 und 4», sagt Zanders. Noch bei 8 stehe man in Sachen CO2-Reduktion im Scope 3 – kein Wunder, denn das dürfte die komplexeste Aufgabe sein.

Wenn Faserzement auf Photovoltaik trifft

Während es bei den Faserzementprodukten darum geht, diese ökologisch zukunftsfähig zu machen, arbeitet man an anderer Stelle in der Firma an neuen, energieaktiven Systemen für Dach und Fassaden. Und das nicht erst seit Kurzem. Bereits in den 1990er-Jahren begann Swisspearl damit, sich mit Photovoltaik (PV) zu beschäftigen – mit dem Erfahrungsschatz der bisherigen VHF- und Dachsysteme. Gerade rechtzeitig zur Neuregelung der Solarstrom-Einspeisevergütung waren 2010 die ersten, eigenentwickelten Pilotanlagen installiert. Der Markt begann zu wachsen, die PV-Abteilung wurde zu einer Art Firma in der Firma.

Mit der Fassade, sagt Rolf Hefti, würden Architekten und Bauherren noch fremdeln.

Das Entwicklungsteam rund um Rolf Hefti, Leiter der Solarsparte, erkannte damals jedoch, dass man mit den Aufdach-Modellen aus Fernost nicht konkurrieren konnte und wollte. 2014 entschied man, sich allein auf die Entwicklung gebäudeintegrierter Photovoltaik mit hochwertigen Glas-Glas-Modulen und komplexeren Systemkonstruktionen zu konzentrieren. Seitdem ist Swisspearl mit seinen Solarsystemen in der Schweiz und Österreich präsent, unterstützt Planer und Verarbeiterinnen mit detaillierten Verlege- und Verschaltungsplänen, kümmert sich um bautechnische wie elektrische Details. Indach-Systeme ersparen die konventionelle Dacheindeckung und sind besonders interessant bei Steildächern, die erstellt oder saniert werden.

Und die Fassade? Damit, so Hefti, würden Architekten und Bauherren noch fremdeln. Auch Swisspearl selbst ist noch dabei, die Systeme so zu optimieren, dass man mit wenigen Standardmodulen möglichst alle individuell proportionierten Fassaden aktivieren kann. Dies würde die Wirtschaftlichkeit deutlich steigern. Spätestens da kommt die Faserzementplatte wieder ins Spiel: Sie kann immer dort vermitteln, wo Fassaden- und PV-Raster nicht ganz kompatibel sind und aufwendig zu füllende Lücken entstünden. Um diese Vermittlung möglich zu machen, soll die optische Angleichung von PV-Modulen und Faserzementplatten perfektioniert werden, vor allem hinsichtlich Farbigkeit. Allerdings weisen farbige Module tiefere Leistungen auf als Standardzellen; je nach Technologie und Verfahren entstehen Unterschiede. Aber «auch dann fliesst noch Strom, selbst während der Winterlücke».

Faserzementplatten hier und Solartechnik da – es ist eine Symbiose zweier Entwicklungen, die grosses Potenzial haben – und unterschiedliche Geschwindigkeiten: Die Solartechnik ist von starken Innovationsschüben geprägt, während die Faserzementsparte als ausentwickelt gilt. Das aber ändert sich gerade.

Aus flüssig wird fest

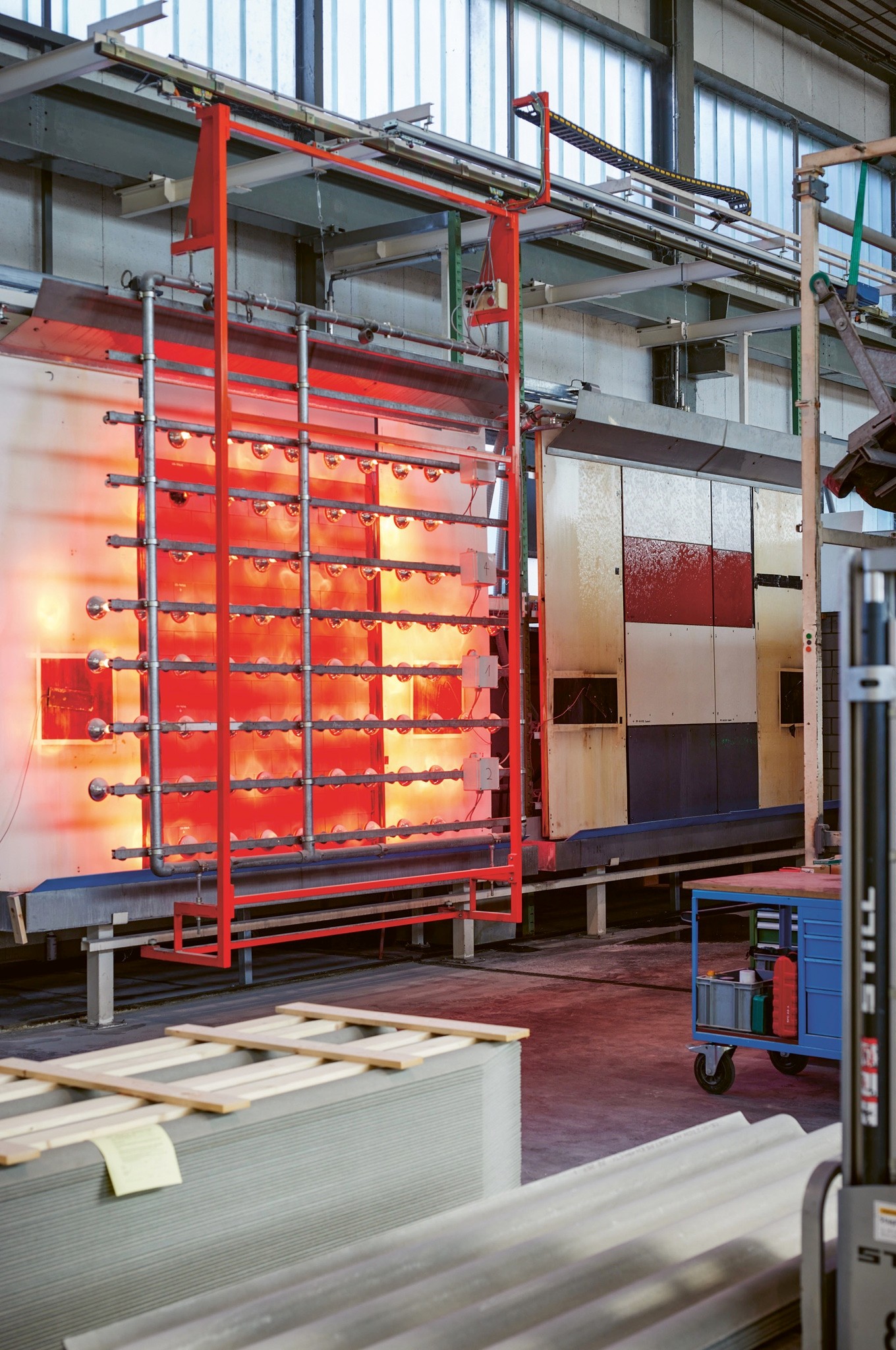

In Niederurnen stehen zwei grosse Maschinen, mit denen Swisspearl-Mitarbeitende – je nach Auftragsbestand auch rund um die Uhr – Faserzementplatten herstellen. Ausgangsprodukt ist eine wässrige Suspension aus Zement, Fasern und Zusatzstoffen. Durch dieses wässrige Bad läuft eine Endlos-Filz-bahn. Auf der Filzbahn lagern sich die Feststoffe in dünnen Schichten ab, die eine Walze abnimmt. Ist die Soll-Stärke der Platte erreicht, werden die addierten Schichten von der Walze abgeschält, als weiche Rohplatte auf einem planen Werktisch abgelegt und grob zugeschnitten. Der so allmählich entstehende Plattenstapel geht dann in eine Presse, die den Grossteil des noch enthaltenen Wassers abtrennt. Anschliessend durchlaufen die Rohplatten eine Prüfung und gelangen in die Trocknungsanlage. Danach erhalten sie, falls gewünscht, eine Beschichtung, trocknen weiter und kommen schliesslich in die Konfektionierung, sprich werden auf die verschiedenen Formate zugeschnitten. Die Produktion der wellenförmigen Platten und der Dachprodukte erfolgt nach dem gleichen Prinzip.