Chemiestunde und Firmenarchitektur

Letzten Donnerstag stellten IttenBrechbühl am Brownbag-Lunch in der Schweizer Baumuster-Centrale den neuen Hauptsitz von Scott Sports in Givisiez vor – und dessen komplexe Aluminium-Fassade.

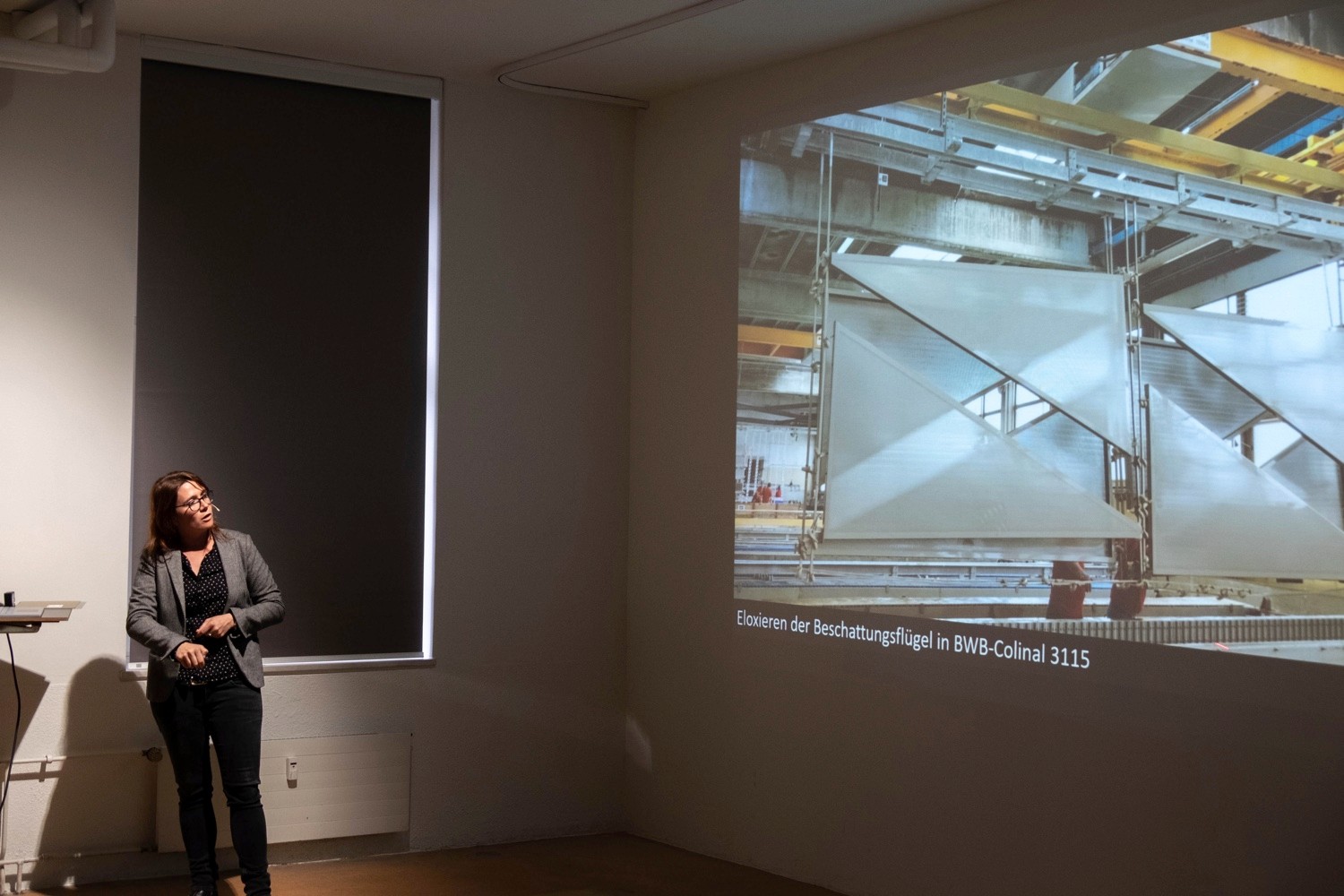

Anoden, Kathoden, Elektrolyten, Natronlauge, Gleichstrom – der Brownbag-Lunch von letztem Donnerstag war ein kleiner Refreshment-Kurs in Chemie. Während das interessierte Architektenvolk in die Sandwiches biss, erklärte Myrtha Bosshard von BWB Oberflächentechnik zum Einstieg, was eloxiertes Aluminium ist.

Der Eloxalprozess

Die Werkstücke werden erst entfettet, dann mit Natronlauge gebeizt und nachdem diese abgetragen ist, folgt das eigentliche Eloxieren. Eloxal steht dabei für EL-ektrische OX-idation von AL-uminium. Die Werkstücke werden an einen Pluspol angeschlossen, ein seitliches Blech dient als Minuspol – und fertig ist der Gleichstromkreislauf. Während die Aluminiumteile unter Strom etwa eine Stunde in einem Elektrolyten liegen, beispielsweise Schwefelsäure, bildet sich eine etwa 20 Mikrometer dicke und poröse Aluminiumoxidschicht. Elektrolytisch, adsorptiv oder kombiniert wird diese anschliessend eingefärbt, wobei sich Farbsalze in die tiefen Poren einlagern. Dann Poren schliessen und trocknen. Fertig.

Was einfach klingt, ist ein aufwändiger Mischprozess. Das Eloxieren ist vollautomatisiert, die Vor- und Nachbearbeitung handwerklich. Beim neuen Hauptsitz der Outdoorfirma Scott galt es, nebst Deckenverblendungen und Spezialteilen etwa 1'200 dreieckige Fassadenelemente zu eloxieren – ein jedes etwa 30 Kilogramm schwer und bis zu dreieinhalb Meter lang. Weil die Dreiecke beidseitig sichtbar sind, waren vor allem die Kontaktpunkte für das Eloxalbad eine Knacknuss. Weil sie mit abertausenden Löchern perforiert sind, sodass sie als Sonnenschutz dienen, aber von innen den Blick hinaus erlauben, musste man die Elemente vor dem Verpacken manuell trockenblasen.

Das Scott Headquarter

Als nächstes erklärte Tima Kamberi von IttenBrechbühl den neuen Hauptsitz von Scott Sports in Givisiez bei Fribourg. «Das Gebäude ist klar auch Firmenarchitektur», sagt sie später am Produktetisch. In der Tat baut der Hauptsitz auf der Firmengeschichte auf: Da ist erstens die Aluminiumfassade. Vor rund 60 Jahren legte der Ingenieur und Skifahrer Ed Scott nämlich den Grundstein für die heute weltweit tätige Firma – und zwar mit einem Skistock aus Aluminium, der die damaligen Bambus- und Stahlstöcke flugs ablöste. Da ist zweitens die hölzerne Innenwelt. «Harte Schale, warmer Kern», sagt Kamberi und verweist auf den Norwegischen Ursprung des Wortes Ski, das «gespaltenes Holz» bedeutet. Da sind drittens die Werte Hightech und Innovation, die Scott verkörpern will. In den Achtzigern entwickelte Scott einen aerodynamischen Lenker, der Greg Lemond zum Sieg der Tour de France verhalf und im Zeitfahren obligatorisch wurde. In den Neunzigern folgte die weltweit erste Federgabel. Heute bietet die lange Schweizerisch und neuerdings Südkoreanisch beherrschte Firma nebst Rennrädern und Mountainbikes auch Kleidung, Schuhe, Protektoren und Motorsport-Zubehör an. In Givisiez werden bis zu 600 Mitarbeitende an der nächsten Generation feilen, Prototypen bauen und die Produkte vermarkten.

Während der Grundriss einem klaren Zwiebelprinzip folgt – das Atrium in der Mitte, dann eine Schicht mit Treppenhäusern, Toiletten und Besprechungsräumen, aussen offene Büroflächen –, ist die Fassade vergleichsweise aufwändig und geometrisch komplex. Zuoberst am Gebäudekranz befestigt und in den Geschossdecken rückverankert, hängt die Aluminiumschicht vor einer simplen Pfosten-Riegel-Glaskonstruktion. Funktional bloss ein Sonnen- und Blendschutz, schwingt sie über dem Eingangsbereich des vollverglasten Erdgeschosses empor und gibt dem Gebäude seine Gestalt. Abhängig von Sonne und Wind öffnen und schliessen die mit je einem Elektromotor ausgestatteten Dreiecke, aber auch falls der Wind mit mehr als 58 Stundenkilometern bläst. So verwandelt sich das Haus eigenständig vom geschlossenen-flächigen Kubus mit abgerundeten Ecken zum geöffnet-expressiven Hingucker. Firmenarchitektur? Ziel erreicht!

Die Nachhaltigkeit

Aber was meint der klimasensitive Zeitgeist? Viele Tonnen Aluminiumbleche formen, perforieren, eloxieren und mit Elektromotoren ausgestattet aufhängen – ist das nicht ein gar aufwändiger und ökologisch fragwürdiger Sonnenschutz? «Die Primärenergie ist hoch», gibt Myrtha Bosshard von BWB unumwunden zu, «doch Aluminium ist erstens ein Naturprodukt und zweitens langlebig.» Ausserdem sei Aluminium zu 100 Prozent rezyklierbar. Und so endet die Chemiestunde mit einem interessanten Detail: Werden eloxierte und durchgefärbte Alpuminiumteile eingeschmolzen, sammeln sich die Farbsalze zuoberst, sodass das Rohmaterial quasi jungfräulich in einen neuen Kreislauf treten kann.

Der Brownbag-Lunch ist eine Veranstaltung der Schweizer Baumuster-Centrale Zürich.