Construction first: Nachhaltigkeit beginnt beim Material. Darum tüfteln die Hortus-Planer an einer Konstruktion aus Buche, Fichte und Lehmgewölben. Werden Handwerker oder Roboter sie ins Kostenziel bringen?

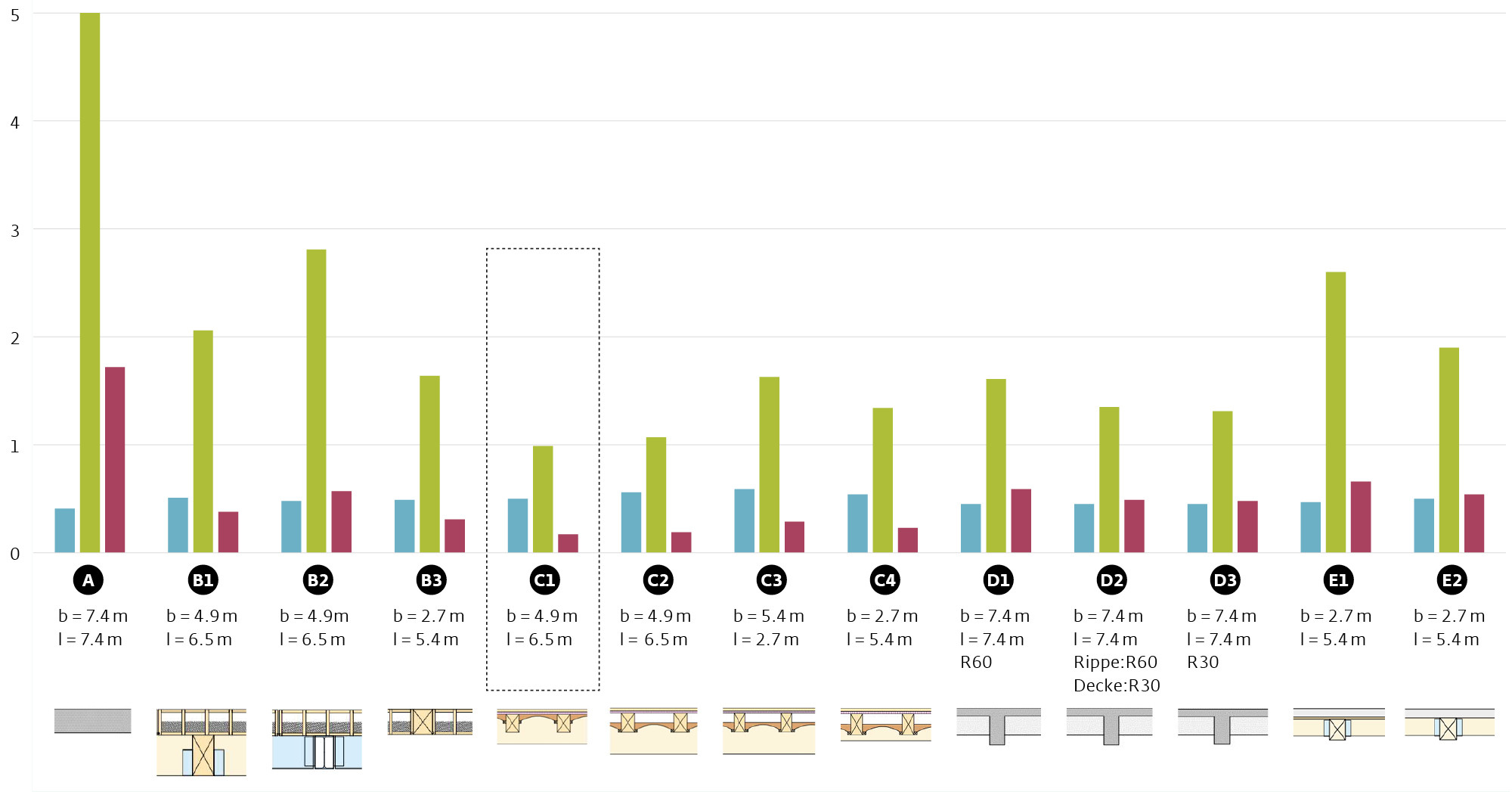

«Eigentlich ist es pervers: Die Baubranche könnte neunzig Prozent ökologischer sein, würde sie zwanzig Prozent mehr ausgeben. Aber dazu ist sie nicht bereit», sagt Nico Ros. Er ist ein Ingenieur wie aus dem Bilderbuch, materialkundig und erfinderisch. Nun sitzt er vor einer Grafik und kommt in Fahrt. Abgebildet sind Rippen- und Flachdecken aus Beton, hölzerne Hohlkastendecken mit Schüttung, Holz-Beton-Verbunddecken und Balkendecken mit Lehmgewölben. Über jedem Schema zeigen farbige Balken, wie viel Geld, Primärenergie und Treibhausgase in einem Quadratmeter stecken.

Der Vergleich zeigt: Nicht das Material allein, sondern vor allem die Konstruktion entscheidet über Nachhaltigkeit und Klimasünde. Die Betonrippendecke ist in etwa so ökologisch wie die Verbunddecke, nämlich irgendwo im Mittelfeld. Konkurrenzlos schlecht ist der heutige Standard, die Betonflachdecke. Spitzenreiter dagegen ist eine Bauweise, die der Investorenbau noch nicht gesehen hat: Holzbalken und Lehmgewölbe sind energetisch top und punkto CO2 konkurrenzlos. «Nachhaltiges Bauen ist einfach», sagt Ros, «man muss nur ins Mittelalter schauen.»

Was der Deckenvergleich ausserdem zeigt: Sämtliche Systeme kosten – bei sechzig Jahren Amortisationszeit – 400 bis 600 Franken pro Quadratmeter und Jahr. Nicht einmal hundert Franken trennen die Betonflachdecke und die ökologischste Variante aus Holz und Lehm. Man muss also «nur» Akustik und Brandschutz lösen und zwanzig Prozent sparen – und fertig ist die nachhaltigste aller Decken. Nico Ros glaubte von Anfang an, dass das gelingen müsste: «Lehm gibt es überall, und die Tonne kostet nur dreissig Franken, also dreimal weniger als Beton. Ist die Verarbeitung effizient genug, könnte die Bauweise sogar günstiger sein.»

Spoiler Alert: Ganz so weit ist die Sache nicht fortgeschitten. Noch nicht?

Deckensysteme im Vergleich (© ZPF Ingenieure)

A Flachdecke Stahlbeton B Hohlkastendecke C Holzbalkendecke mit Lehmgewölbe D Rippendecke Stahlbeton E Holz-Beton-Verbunddecke

◼︎ Kosten [kCHF/m2] ◼︎ nicht erneuerbare Primärenergie [kWh/m2a] ◼︎ Treibhausgase [kgCO2eq/m2a]

Das Anti-Totalunternehmer-Modell

Die Geschichte beginnt im Jahr 2020, kurz vor der Pandemie. Fridays for Future und die Gletscherinitiative haben die Bauherrin Senn längst wachgerüttelt. Darum hat die St. Galler Baufirma Hochparterres ‹Klimatipps› finanziert und will selber bis 2030 ‹Netto-Null› erreichen. «Aber für uns als Entwicklerin sind die Projekte der grösste Hebel», sagt Johannes Senn – und hat seine Leute darum auf einen experimentellen Kurs geschickt.

Auf dem Allschwiler Baselink-Areal hatten sie das passende Grundstück. Mit Herzog & de Meuron und ZPF Ingenieuren planten sie damals bereits ein Biotech-Gewerbehaus auf vier Baufeldern. Beim Baufeld A2 dachte Senn nicht an Labors, sondern an Büros für Techfirmen. Die Parzelle war klein genug für ein Wagnis, aber gross genug für ernsthafte Entwicklungskosten. Eine bauliche Innovation würde dem Life-Science-Cluster gut anstehen. Und so bekam dasselbe Team die Aufgabe, hier ein radikal nachhaltiges Haus zu planen.

Was das heisst, diskutierten die Entwickler und Haustechniker von Senn in einem Workshop mit Herzog & de Meuron, ZPF und externen Beratern. Ihre Vorgaben:

- Energy positive: Die Plusenergie soll die verbaute Energie in einer Generation amortisieren.

- Resource positive: 75 Prozent erneuerbar, 50 Prozent artenrein, 15 Prozent wiederverwendet, maximal 15 Prozent Deponievolumen

- Human positive: Vorgaben zu Akustik, CO2-Gehalt, Feuchte, Tageslicht und Temperatur

- Investment positive: 2020 Franken pro Quadratmeter Hauptnutzfläche

- Community positive: Quartier- und Gemeinschaftsnutzungen

- Business positive: flexible Flächen und attraktive Arbeitsplätze

- Biodiversity: Vorgaben für Innenhof und Umgebung

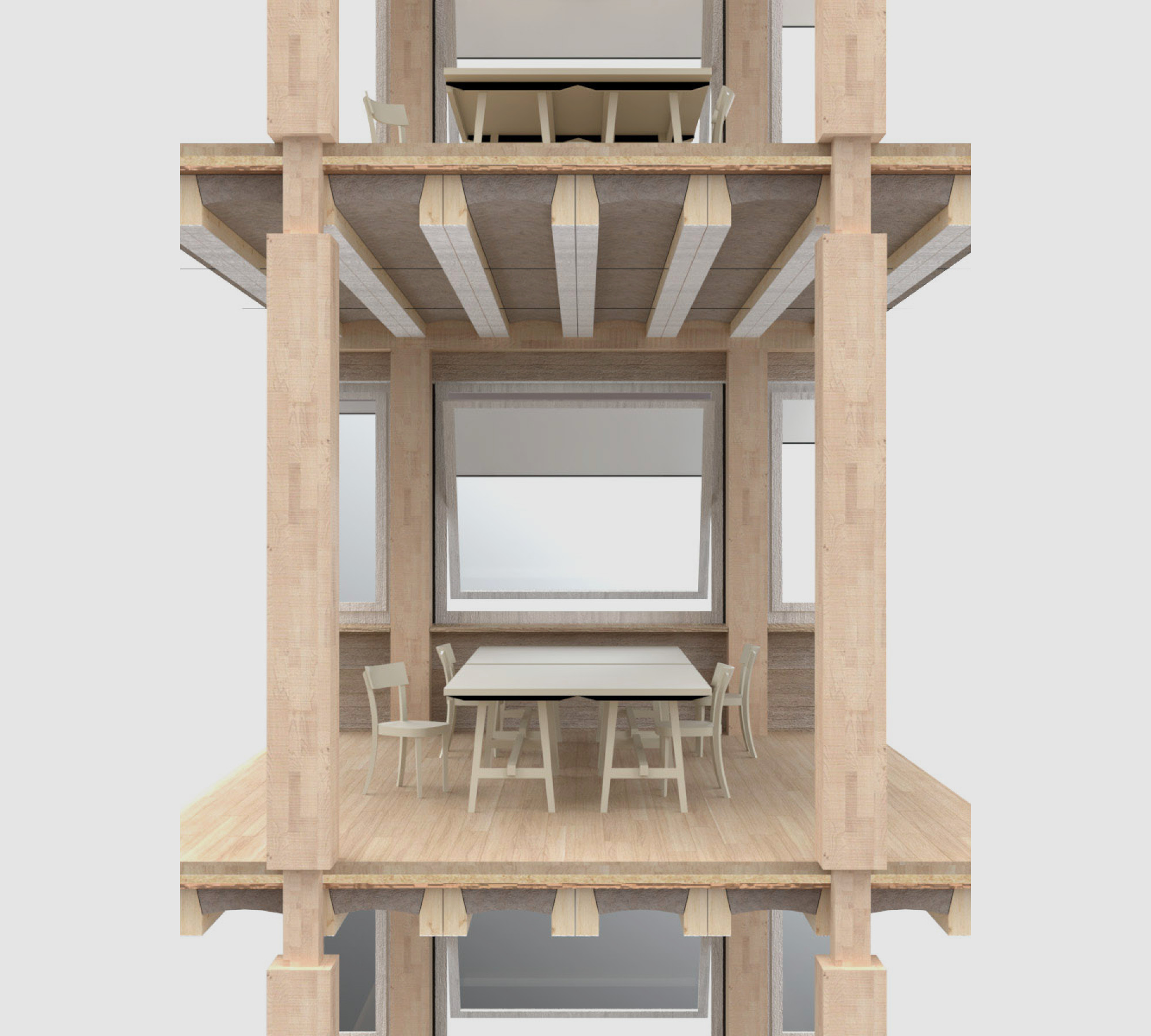

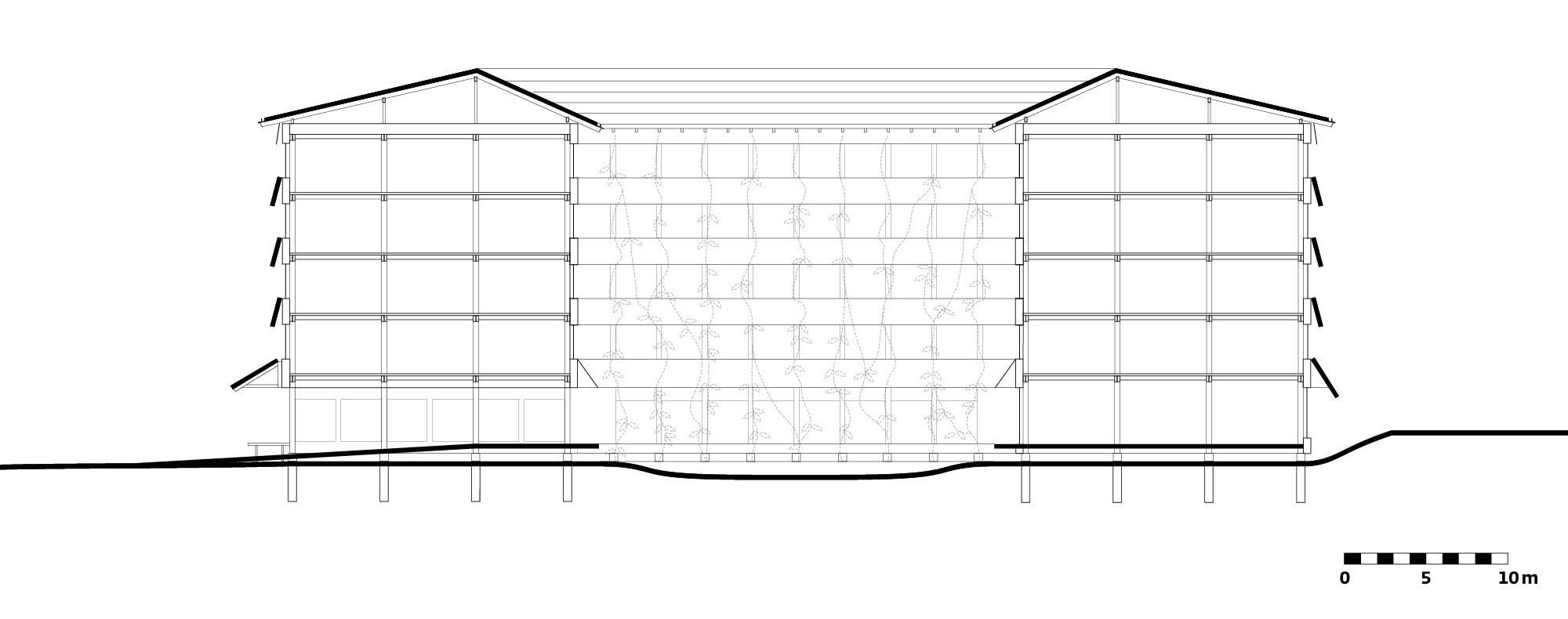

Nach dem Lockdown wanderten die Sitzungen ins Netz. Bald präsentierte ZPF die Deckenanalyse, dann kam Martin Rauch von ‹Lehm Ton Erde› an Bord. In wenigen Wochen entstand die konstruktive Grundidee: ein Stützen-Rahmen-Bau aus möglichst leimfreiem Holz mit Fichtenbalken und Lehmgewölben, darüber Vollholzplatten, Sandschüttung und Eichendielen. Schnittholzbalken gaben die maximale Spannweite von knapp sechs Metern vor. Nico Ros sagt: «Anders als sonst lief der Entwurf hier vom Material über die Konstruktion zum Haus. Will man wirklich nachhaltig bauen, ist das die richtige Reihenfolge.»

Herzog & de Meuron

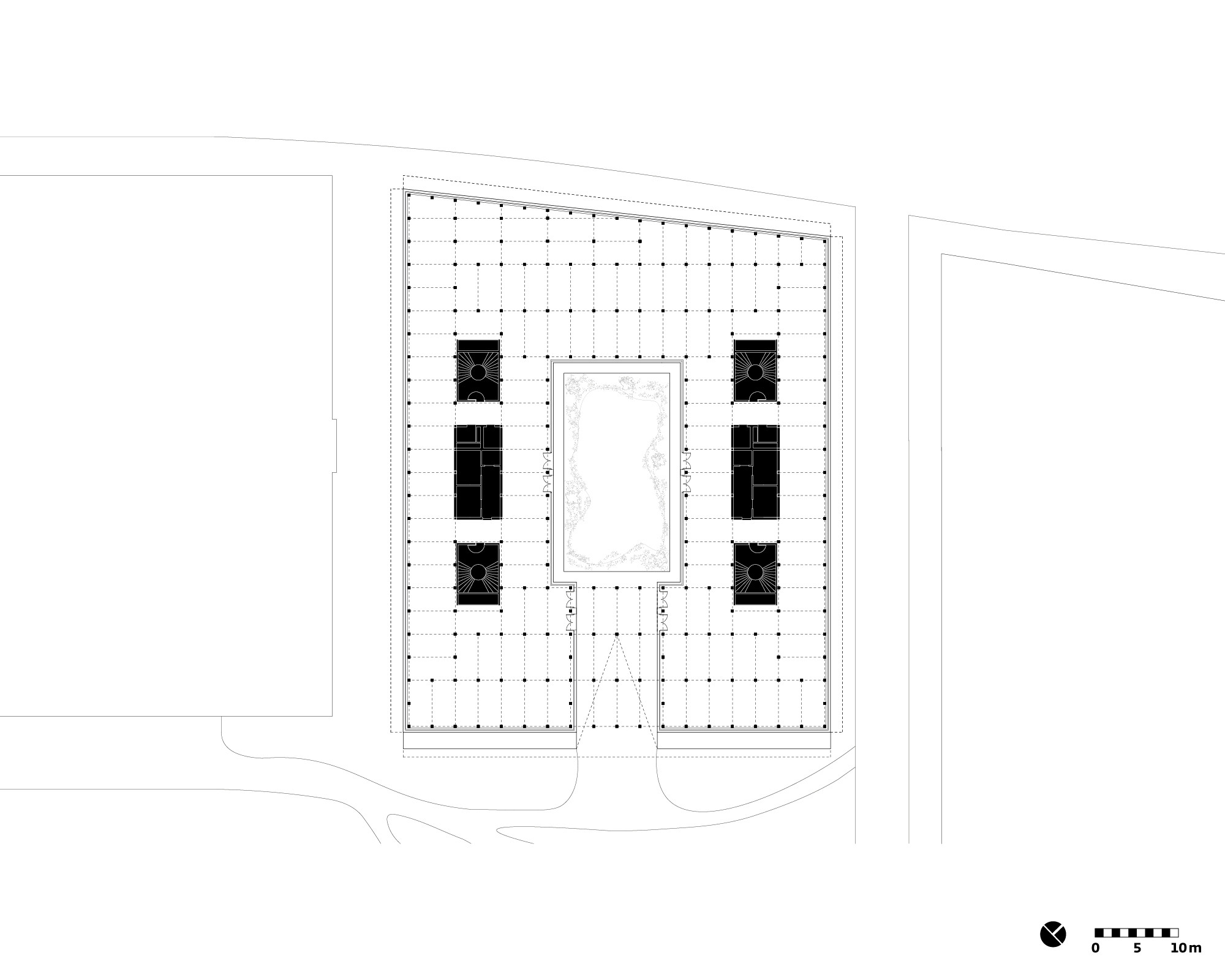

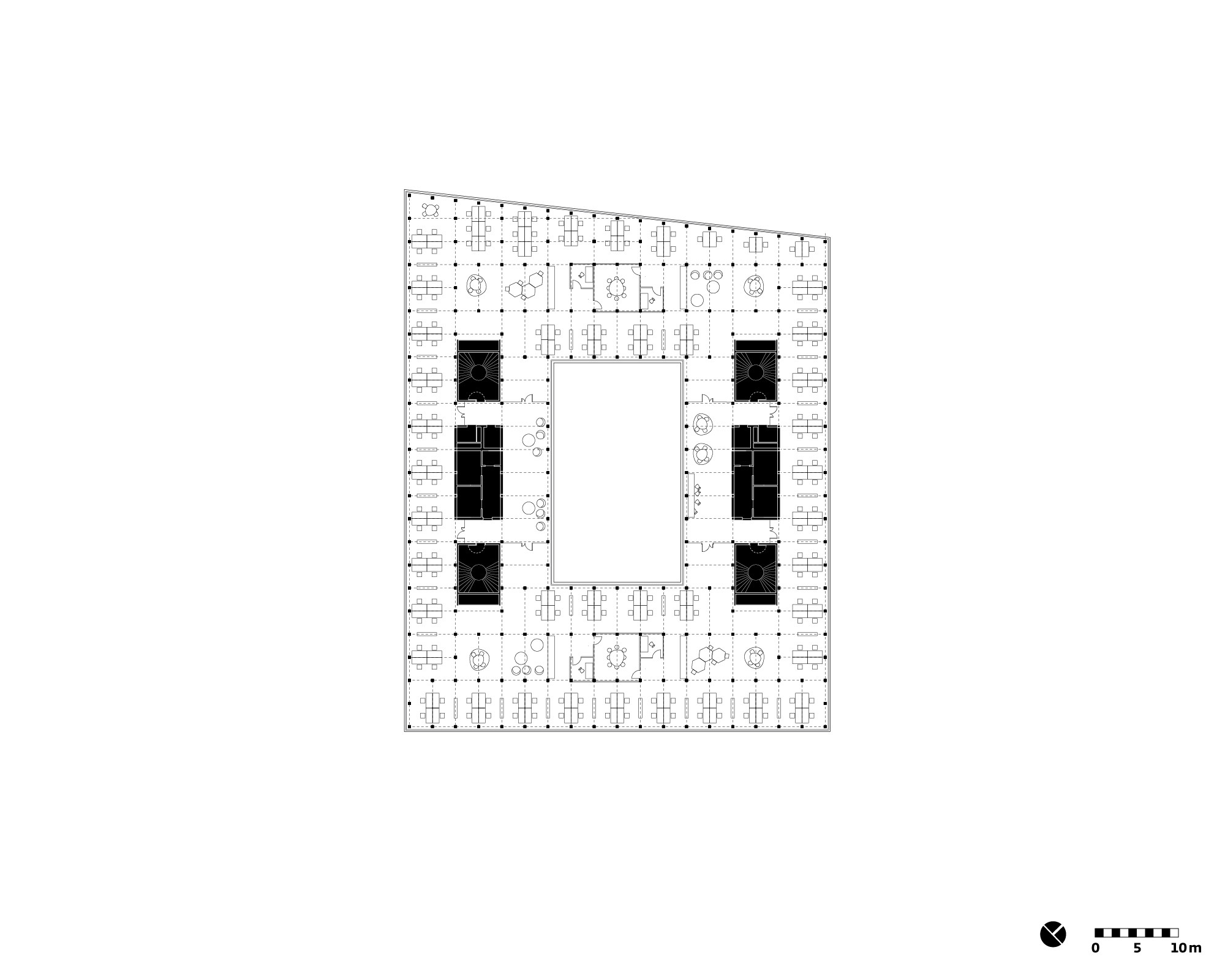

Genau genommen war der Prozess eher mehrpolig als umgekehrt. Die Architekten liessen sich auf die Bauweise ein, gleichzeitig aber prüften sie Gebäudeform und Tagesbelichtung, schärften das Büroraster und skizzierten Kernlayouts, Fassadenideen und Dachformen. Schliesslich machte ein Hoftypus mit Walmdach und Durchgang im Erdgeschoss das Rennen: Durch den Stützenwald betreten die Nutzerinnen einen üppig bepflanzten Innenhof und dann das Haus. Das Dach und die Fassaden ernten reichlich Sonnenenergie. Schwingfenster lassen Luft herein, nur die Toiletten und Sitzungszimmer sind mechanisch belüftet.

So weit der Plan am Ende des Vorprojekts. Wie üblich gab es zig Varianten, Für und Wider, das ganze iterative Entwerfen eben. Dabei gab es hier die Nutzungsvorstellung – ein Bürohaus zum Wohlfühlen und Geldverdienen; da die Konstruktionsideen – eine Holz-Lehm-Decke und eine Strohfassade; dort die haustechnischen Ziele – ein behagliches und möglichst passives Plusenergiehaus; schliesslich die Kosten – nicht höher als sonst.

«Bei diesem Projekt arbeiten Architektinnen, Ingenieure und Haustechniker gleichberechtigt», sagt Alexander Franz, Associate bei Herzog & de Meuron. Der Prozess ist das Gegenteil des linearen TU-Modells mit klar getrennter Design- und Engineering-Phase. Aus Wettbewerbssicht mag man den Direktauftrag bedauern, in den Sitzungen allerdings herrscht eine Diskussionskultur ohne Wir und Ihr. Man staunt, wie die zersplitterten Baudisziplinen unter dem Klimaziel zusammenfinden und das Team schon nach wenigen Monaten ein Mock-up baut.

Brandversuch bestanden

Im Oktober 2020 wandert «der Probekörper» in den Linzer Brennofen. Er ist etwa zwei auf vier Meter gross, 2,6 Tonnen schwer – und sechzig Minuten später 350 Kilogramm leichter. So lange nämlich musste die Konstruktion im Feuer Tragfähigkeit, Raumabschluss und Wärmedämmung beweisen. «Der Holzrahmen allein wäre zu stark abgebrannt, die Frage war darum, ob der Lehm ihn genug schützt oder herausfällt», erklärt Nico Ros. «Als das Mock-up erst wie verrückt qualmte und schon nach 25 Minuten komplett glühte, war ich richtig nervös.»

In der 61. Minute wird klar: Test bestanden. Wie angenommen ist die Keilwirkung der abgeschrägten Balken nicht nur gut für den Lasteintrag, sondern sie verhindert auch, dass der Lehm im Brandfall herausrutscht. Und wie eine eigens eingebaute und vor dem Brand entfernte Metallplatte zeigt, wären auch ein paar breite Fugen kein Problem. Beim natürlichen Baustoff Holz lassen sich diese nämlich nie komplett ausschliessen.

Das Mock-up gebaut hat ‹Lehm Ton Erde› aus Schlins im Vorarlberg. Das Unternehmen um Martin Rauch besteht aus zwei Dutzend Mitarbeiterinnen und ist bei fast jedem bekannten Lehmgebäude in Europa involviert. Das zeigt, welch marginale Rolle der Baustoff spielt. Jomo Zeil, der das Projekt betreute, sagt: «Bis auf Holz verarbeiten heute nur Manufakturen wie wir natürliche Baustoffe. Nun ist es Zeit für die Industrialisierung.»

Das Potenzial ist enorm. Im Holzbau, der beträchtliche Höhen und Spannweiten schafft, sind alle auf der Suche nach Masse für den Brandschutz und als Wärmespeicher. Beton in Lignaturdecken zu schütten, ist eine schlechte Lösung. Lehm dagegen ist ökologisch und bietet sich geradezu an, liegt er doch in jeder Baugrube und verursacht nur Transporte. Ausserdem speichert er die Raumfeuchte, die das Holz nicht selbst aufnehmen kann, nimmt Wärme auf und gibt sie ab, isoliert gegen Luft- und Körperschall und soll sogar antiseptisch wirken.

Die Physik dahinter ist keineswegs neu. «In der Müslifresser-Selbstbau-Architektur gab es schon einige solcher Decken», sagt Zeil, «aber das war immer irrsinnig handwerklich, und die Hälfte fiel heraus.» Im grossen Massstab habe sich noch niemand der Idee genähert. «Das Novum ist die Produktreife: Die Decke ist brandsicher und wäre mit einem Quadratmeterpreis unter 500 Franken auch wirtschaftlich.»

Towards Mass Production?

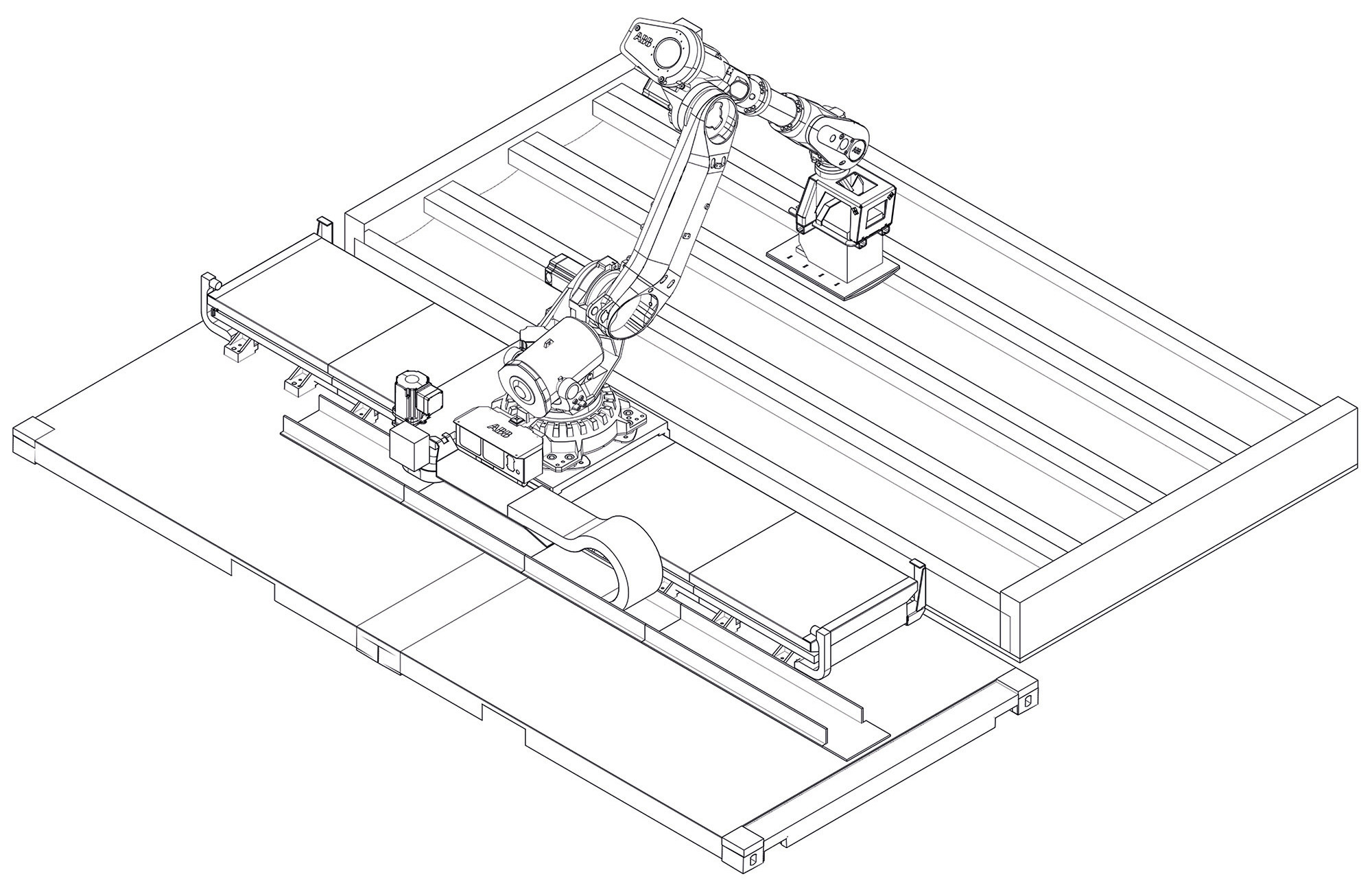

Finanzierbar ist freilich nicht dasselbe wie günstig. Im Vergleich zur Betondecke sind die zwanzig Prozent Mehrkosten noch immer da. Aus diesem Grund stellt ZPF mit den Beteiligten, zwei EU-Hochschulen und dem ETH-Spin-off Rob Technologies Anfang 2021 einen Green-Deal-Antrag. Gemeinsam legen sie daumendick dar, wie sie neun Millionen Euro verwenden würden: Innert vier Jahren wollen sie mobile Feldfabriken mit Knickarmrobotern entwickeln, die in einen Container passen, und ihre Decke als Marktprodukt lizenzieren.

Die Idee ist simpel: In der Mitte der Containerplattform steht ein Industrieroboter auf einer Schiene. Der ‹IRB 6700 150-320› von ABB hat sechs Achsen, trägt 150 Kilogramm und arbeitet im Radius von 3,2 Metern. Daneben liegt ein fixfertiges Holzelement auf dem Kopf, mit Dreischichtplatten vernagelt. Am Ende des Knickarms ist eine Rüttelmaschine befestigt, so wie sie auch die Handwerker von ‹Lehm Ton Erde› benutzt haben. Nach dem Stampfen muss man das Element bloss noch drehen und einbauen.

Im Spätsommer scheitert der Antrag. Angesichts so vieler Schweizer Akteure und eines Pionierbaus bei Basel war das wohl zu erwarten. Die Folgen? «Statt eines Marktprodukts gibt es fürs Erste einen Prototyp», sagt Nico Ros. «Ob sich der Roboter bei rund 850 Deckenelementen rechnet, wird sich zeigen.»

Roboter brauchen Handwerker

Mitte Juli 2021 trifft sich das Team auf dem ETH-Campus Hönggerberg. Hier haben sich Rob Technologies für Versuche eingemietet. Am Boden liegt ein Holzrahmen. Auf Knopfdruck setzt sich der Metallarm mit einem angeschraubten Rüttelgerät in Bewegung. Nach sechs Bahnen ist der Lehm von 23 auf 15 Zentimeter verdichtet. Rob-Gründer Tobias Bonwetsch rechnet vor: «Nach 18 Minuten und 14 Sekunden ist ein Element fertig.»

Was das bringt? Das Team ist unschlüssig. ‹Lehm Ton Erde› garantiert ein Element pro Stunde – bleiben rund 40 Minuten zum Befüllen und Nachbearbeiten. Schneller muss man ohnehin nicht sein, weil der Lehm mit sechs Prozent Feuchte eingebracht und nach dem Verdichten direkt verbaut werden kann. Just in time.

Alexander Franz von Herzog & de Meuron begutachtet das Werkstück. «Die Steinnester sind grösser als beim verbrannten Mock-up, und der Rahmen ist verschmutzt.» Bonwetsch gibt zu bedenken, dass ‹Lehm Ton Erde› diesen mit einer Stahlmanschette geschützt hat. Der Experte für Automatisierung fährt fort: «Ausserdem habe ich den Lehm heute Morgen selbst in den Rahmen geschaufelt und damit keinerlei Erfahrung.»

Vermutlich müsste ein Lehmbauer die Mischung fachkundig einfüllen, die grössten Steine in die Tiefe stossen oder eine feinere Schicht zuoberst auftragen und auch die Kanten nachbearbeiten. Am besten würde er gleichzeitig auch den Roboter bedienen. Im Schichtbetrieb könnten so zwei Arbeiter innerhalb von anderthalb Monaten sämtliche Elemente produzieren. ZPF liefert eine Schätzung: Die Kosten für das Einbringen des Lehms dürften dann pro Element von etwa 75 auf 50 Franken sinken. Von den Gesamtkosten der Decke sind das immerhin fünf Prozent.

«Vielleicht sollte ein Holzbauer den Lead übernehmen und Rob Technologies sowie einen Lehmbauer unter Vertrag nehmen?», überlegt Alexander Franz. Was ist, wenn der Holzbauer lieber in seiner Halle statt in einer Feldfabrik arbeiten will? Oder hat er, im Gegenteil, überhaupt keine Lust auf all den «Dreck» in der Werkstatt? Und was würde ein allfällig doppelter Transport für die Ökobilanz bedeuten? Ob mit oder ohne Roboter, ob vor Ort oder nicht: Gespräche mit Unternehmern laufen bereits. Ende Jahr muss ein Entscheid fallen. Denn 2023 ist Baubeginn.

Flüssiglehm als Alternative?

Als wäre das nicht genug, steht noch eine weitere Option im Raum: 2019 hat Gnanli Landrou nach seinem ETH-Doktorat das Start-up Oxara gegründet. Im Frühling 2021 hat auch er einen Holzrahmen befüllt, der nun zum Vergleich vor der Roboterhalle steht. Landrou erklärt sein Produkt: Im Grunde handelt es sich ebenfalls um Lehm. Allerdings lässt er sich mit Wasser verdünnt giessen und bindet dank einer Salzmineralmischung ab. Ganz so wie Beton, bloss ohne Zement. «Oxacrete verursacht darum 10 statt 120 Kilogramm CO2 pro Tonne», rechnet Landrou vor. Weil der Ökobeton weit weniger druckfest ist, denken die jungen Forscher derzeit über Ausfachungen für Gitterstrukturen nach. Und weil er stark schwindet, experimentieren sie mit weichen, biobasierten Bewehrungen.

Das Start-up ist so jung wie vielversprechend. Eben erst hat es in Genf einen ersten Pavillon gebaut. Belastbare Zahlen zu Primärenergie, CO2 und Umweltbelastung soll es erst im Herbst geben. «Aber noch ist unklar, ob wir danach direkt die KBOB-Zertifizierung anstreben», sagt Landrou. «Immerhin kostet sie viel Geld.»

Für Hortus wäre Flüssiglehm eine interessante Alternative. Giessen ist einfacher als Stampfen, und Baumeister, die das können, gibt es wie Sand am Meer. Andererseits ist der Flüssiglehm doppelt so feucht und müsste darum vor dem Einbauen drei Wochen lang trocknen. Und schon braucht man ein Lager. Tobias Huber, Projektleiter bei ZPF, sagt: «Möglicherweise brauchen wir Ende Jahr nochmals eine Portion Mut, um von gestampftem auf flüssigen Lehm umzuschwenken. Vielleicht ist Letzterer aber auch einfach etwas für ein nächstes Projekt.»

Handwerk und Hightech

Für nachhaltiges Bauen müsse man nur ins Mittelalter schauen, heisst es zu Beginn dieses Texts. Das trifft auf das Baumaterial zu und bedingt auch auf die Konstruktion. Doch die Zusammenarbeit mit den beiden Start-ups zeigt: Wer wirklich nachhaltig bauen will, muss Handwerk und Hightech im richtigen Verhältnis zusammenbringen.

Auch im Planungsprozess setzt das Team voll auf Digitalisierung. Schon in der Machbarkeitsstudie hatte ZPF ein Tool auf Excel-Basis entwickelt, um Ökobilanzdaten bauteilscharf im Entwurf zu verfolgen. Seither arbeitet die Senn-Tochterfirma ‹Ctrl› daran, daraus ein umfassendes Werkzeug mit grafischer Oberfläche zu bauen. An einer Planersitzung im Mai präsentiert ein Programmierer das Tool auf Fachchinesisch: Im Grunde ein Close-BIM-Ansatz ohne IFC-Austausch. Die Modelldaten sind nicht redundant und werden beim Plattform-Streaming auf Contentqualität geprüft. Darum die Use-Case-ausgerichtete Matrix. Oder so.

Die Digitalcracks von Herzog & de Meuron und ZPF stellen ähnlich kryptische Fragen. Die anderen wissen immerhin, worum es geht: Alle Bauteile werden mit Ökobilanzdaten hinterlegt und im Monatstakt aktualisiert. In absoluten Zahlen und relativen Kuchendiagrammen sieht man dann, wo wie viel Primärenergie, Treibhausgase und Umweltbelastung stecken. Alexander Franz findet das fantastisch: «Das führt zu informierten Entwurfsentscheiden.» Ob der Effekt anfangs gross ist und das Nachführen später zur mühsamen Kleinarbeit wird? Franz verneint: «Diese Präzision ist nötig, sonst landet man im Ausbau bei Gipsplatten.»

Senn Technology

Die Diagramme zeigen: Hortus liegt deutlich unter den Zielen des SIA-Effizienzpfads 2040. Der Rohbau, in dem oft der Löwenanteil der Treihausgase steckt, macht hier nur ein Drittel aus. Die Haustechnik und die Photovoltaik sind für ein weiteres Drittel verantwortlich, bei der Umweltbelastung sogar für die Hälfte. Verpasstes Sparpotenzial? Gewiss könnte die Haustechnik einfacher sein, würde dann aber mit Komfortstandards und allfälligen Nutzerwünschen kollidieren. Und Photovoltaik ist der Silicium gewordene Zielkonflikt: Solarzellen schenken bei der Ökobilanz mächtig ein, leisten aber einen Beitrag zur Erzeugung erneuerbarer Energie. Und je mehr Strom das Haus produziert, umso tiefer die Amortisationszeit. Tief ist die Primärenergie der PV-Anlage übrigens nur, weil der Hersteller selbst mit sauberem Strom produziert.

Was man auch sieht: Energie und Ressourcen sind zwar nicht dasselbe; verursachte Treibhausgase lassen sich schliesslich nicht durch Sonnenstrom ungeschehen machen. «In unserer fossilen Welt ist der Zusammenhang aber extrem stark», sagt Markus Steinmann von Senn Technology, der den Gedanken des ‹return on energy› entwickelt hat. Das Ziel, die verbaute, nicht erneuerbare Primärenergie in einer Generation zurückzuzahlen, ist im Projekt quasi sakrosankt. Viele Ideen und Varianten sind an ihrer Auswirkung gescheitert, wie man das sonst nur von Kostenzielen kennt. So wird Ökologie zum Planersport. Aktueller Spielstand: 27,8 Jahre.

Fundament aus alten Betondecken?

Ist das nun die nachhaltigste Konstruktion, die möglich ist? Was ist mit dem Leim im Holz? Aus Kreislaufsicht ist er ein Problem. In den Stützen und den Querträgern, wo sich die Kräfte sammeln, sind die Dimensionen für Schnittholz aber zu gross. «Wir wollten die Buchenstämme verzahnen und verschrauben, aber alle Holzbauer warnten, das würde sich verziehen», erklärt Remo Thalmann von ZPF. «Immerhin haben wir nun einen Hersteller gefunden, der nicht dünne Furniere, sondern Kanthölzer verleimt», ergänzt er. Kompostierbar ist beides nicht.

Für die verleimten Dreischichtplatten über den Balken taucht ausgerechnet an einer Sondersitzung zur Kreislaufwirtschaft eine Alternative auf. Lange Zeit hatte das Planerteam das Ressourcenziel «15 Prozent wiederverwendet» vergessen. Nun wollte man aufholen und bat die Beraterinnen der Fachplanerin Zirkular um Vorschläge. Die Tochterfirma des Baubüros In Situ, das in Winterthur eine Industriehalle mit alten Bauteilen aufgestockt hat, präsentiert eine umfassende Liste. Nebst Kleinkram wie Sanitäranlagen oder Türdrückern schlagen sie vor, alte Bühnenbretter zu verbauen, die es in Hülle und Fülle gibt.

«Wir könnten sie im Ausbau für die Zwischenwände vorgeben, damit die Mieterinnen keine Gipswände erstellen», sagt Architekt Franz und denkt schon an einen Katalog. «Bei den Deckenelementen könnten wir solche Platten oder alte Schaltafeln vernageln, eine vor dem Lehmstampfen und die zweite Lage kreuzweise vor Ort», meint Ingenieur Ros und leitet zu einer anderen Idee über: Zirkular hatte vorgeschlagen, die Fundamente aus alten Betondecken zu schneiden. «Da kennt man die Bewehrung nicht», sagt Ros, «aber wir könnten eine neue Bewehrung in eine dünne Betonschicht giessen und darüber Pyramiden aufschichten, die nur auf Druck belastet sind. Erst ein Quadrat mit 2,5 Metern Breite, dann mit 2 Metern et cetera. Und am Ende shiften. Das müsste gehen.»

So tauchen kurz vor Ende des Vorprojekts neue Ideen auf. Steht die Frage im Raum, wie man die alten Bauteile bilanziert: nur den Transport und die Arbeit anrechnen oder auch die restliche Lebensdauer? Im Ringen um Kosten und CO2 wird das zentral sein. In der Sache macht es fraglos Sinn, Brauchbares vor der Müllkippe zu retten. Und das Bild wäre nur allzu reizvoll: Über den Resten alter Betondecken entsteht Zukunft.

Mehr Informationen im Themenfokus Hortus.