Auf den Millimeter genau geplant, in Tagen gebaut

In Madetswil hat der Schmierstoffhersteller Panolin einen viergeschossigen Büroneubau realisiert. Die Modulbauweise mit vorgefertigten Raummodulen der Firma Alho sparte Zeit, Kosten und Ressourcen.

«Wir hatten keine Erfahrung mit Modulbau, als wir uns mit unserem Architekten Willy Suter zusammensetzten und prüften, ob diese Bauweise für uns infrage kommt», erzählt Christian Lämmle, Verwaltungsratspräsident des 1949 gegründeten Schmierstoffherstellers Panolin. «Wir wollten unsere Ideen einbringen und verwirklicht sehen», so Lämmle. Mit der Firma Alho Systembau wurde also die Bauaufgabe diskutiert. Das Architekturbüro Suter erstellte den Vorentwurf, von Alho wurde dieser an die Modulbauweise angepasst.

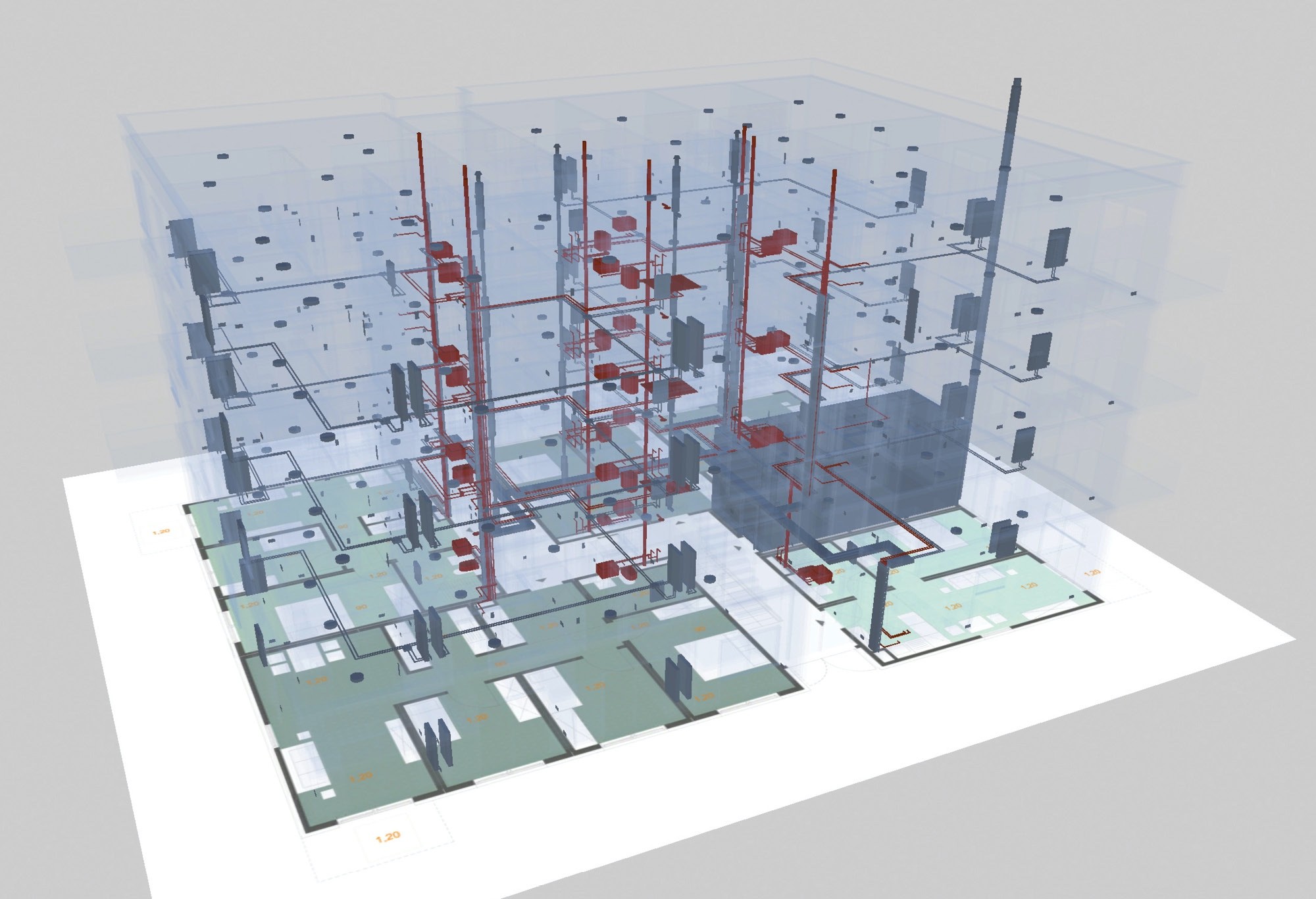

Grundsätzlich lasse sich jeder Entwurf in einen Modulbau überführen, sagt Christian Käser, Geschäftsführer bei Alho. Nur organische Kubaturen seien schwierig, «wir lieben den rechten Winkel». Der Entwurf kommt bei Alho in die Werksplanung, wo die einzelnen Module beschrieben werden. Die Produktion trifft alle planerischen Entscheidungen. Es muss klar sein, wo die Versorgungsschächte hinkommen, wo die Stützen stehen. Auch die Leitungen für die Haustechnik werden vorverlegt. «Dass man zu diesem Zeitpunkt schon alles wissen muss, kann bei der Architektin und beim Bauherrn durchaus für Irritationen sorgen», so Käser.

Die Grundkonstruktion jedes Moduls besteht aus einem Stahlrahmen. Als Erstes wird der Boden eingebaut, dann kommt die Decke. Der Rahmen wird lackiert, alle Leitungen werden installiert, die Wände mit den Fenstern und zum Schluss die Bäder eingebaut. Während im konventionellen Bau alle Gewerke gleichzeitig und auf engem Raum arbeiten, können sie im Modulbau optimal koordiniert werden. Alho plant und fertigt digital, in der Werkshalle stehen grosse Bildschirme mit den Plänen und den 3-D-Modellen. Die Baustoffmengen werden im Voraus berechnet und ‹just in time› angeliefert, es gibt kaum Abfall. Dieser Ablauf erlaubt es dem Unternehmen, grosse Mengen an Material zu bestellen und auf diese Weise Kosten zu sparen und ressourcenschonend zu bauen.

Auf der Baustelle muss alles haargenau passen. «Wir arbeiten im Millimeterbereich», sagt Christian Käser. Die Module werden Rahmen an Rahmen zusammengefügt und an wenigen Verbindungspunkten verschweisst. So entsteht ein zweischaliges System mit hohem Schallschutz. Weil die Lasten über die Eckstützen der Module abgetragen werden, sind die Wände nicht tragend und können flexibel versetzt werden. Pro Tag können sechs bis zehn Module montiert werden, in der Regel dauert es fünf bis zehn Tage, bis ein geschlossener Rohbau steht. Die 41 Module für den Neubau der Firma Panolin wurden im Alho-Werk im luzernischen Wikon vorgefertigt und von dort auf die Baustelle transportiert. Vier Monate später konnten die vierzig Mitarbeiterinnen und Mitarbeiter das neue Gebäude beziehen. Es steht auf dem Grundstück der Firma neben der Produktionshalle aus der Anfangszeit des Unternehmens und einem Laborgebäude aus den 1980er-Jahren. In Anlehnung an diese beiden Bauten wurde die Fassade des Neubaus mit silberfarbenen Aluminiumkassetten verkleidet. Die Stirnseite ist vollständig verglast. Nachts erstrahlt dieses Schaufenster in flammendem Panolin-Rot. Im Erdgeschoss sind der Empfang, der Verkauf und die Kundenberatung untergebracht. Im ersten und im zweiten Obergeschoss befinden sich die Büros der Geschäftsleitung, der IT- und der Marketingabteilung. Im dritten Stock liegt der Sitzungssaal – er ist mehr als hundert Quadratmeter gross und fast vier Meter hoch.

Der Lebenszyklus eines Modulbaus beträgt laut Christian Käser fünfzig bis sechzig Jahre. Die Möglichkeit, die Grundrisse zu verändern und das Gebäude so anders nutzbar zu machen, verlängere die Lebensdauer zusätzlich. «Das Gebäude lässt sich energetisch erneuern – oder auch einfach auseinanderbauen und an einem anderen Ort wieder aufbauen», erklärt er. Da Alho keine Verbundwerkstoffe einsetzt, sind die Materialien zu neunzig Prozent rezyklierbar, und die Stahlrahmen der Module können wiederverwendet werden.

Die Rubrik Werkplatz ist eine Kooperation von Hochparterre mit ausgesuchten Firmen und Institutionen des Werkplatzes Schweiz.

Bürogebäude Panolin, 2017

Madetswil ZH

Bauherrschaft: Panolin, Madetswil

Architektur: Willy Suter, Ehrikon

Modulbau: Alho Systembau, Wikon

Bruttogeschossfläche: 1320 m²

Alho Systembau AG

Industriestrasse 8

4806 Wikon LU

+41 62 746 86 00

info@alho.ch

www.alho.ch